这里是一些材料学相关的笔记存档。

1.梯度结构的一些资料和思考

材料中设计纳米结构(如超微细晶,通过热处理或冷轧等手段)虽然能极大提升材料的强度,但由于其位错贮存能力较差,容易导致材料在变形时因其加工硬化率过低而展现材料脆性。

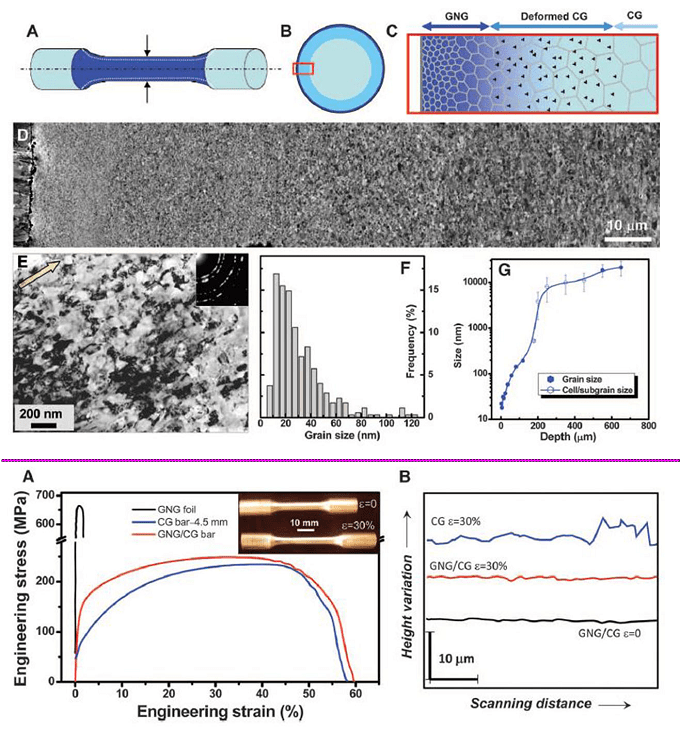

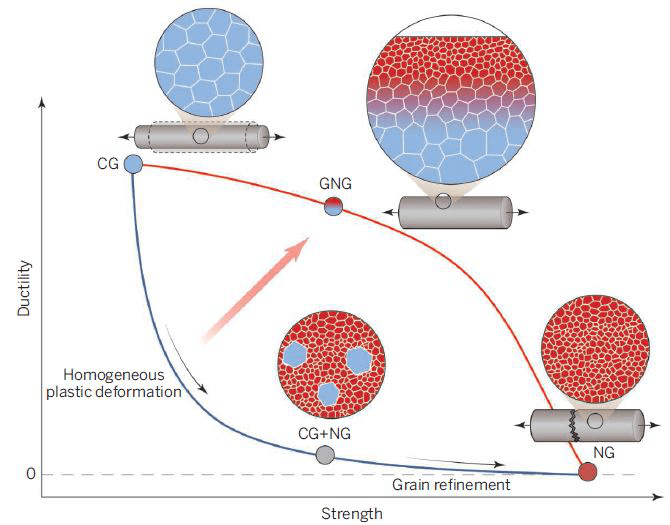

目前部分研究人员提出的一种新的思路是通过设计梯度结构(gradient microstructure),即为夹层面包类型(此种说法为个人理解的形态),即基体为大尺寸的粗晶晶体,上面存在一层过渡尺寸晶粒,最外层为纳米尺寸的超细晶覆盖。这种结构可以在粗晶晶粒贮存位错的情况下,超细晶类似双相钢中通过第二相强化材料,从而同时提升材料的强度和塑性,甚至可以提升材料的抗氢脆性能。

2.位错堆积(塞积)和位错缠结的区别

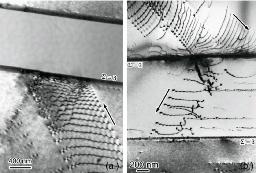

位错缠结 (dislocation tangle)

在塑性变形初期,晶体位错的高密度区出现的位错线纷乱纠缠的现象。亦称位错发团。金属材料在冷变形过程中,随着变形程度增大,产生加工硬化。在电子显微镜下,观察到变形晶粒内的位错组态呈现许多不均匀的、局部位错高密度区。该区位错线彼此缠结成发状,如图所示。这些高密度位错区造成位错滑移的新障碍,随着塑性变形的进行,位错缠结区逐渐发展成为亚晶的三维网络,形成位错变形胞。高密度的缠结位错构成亚晶的胞壁,其内位错密度较低。(见图)

位错塞积(dislocation pile-up)

位错运动遇到障碍(晶界、第二相粒子以及不动位错等),如果其向前运动的力不能克服障碍物的力,位错就会停在障碍物面前,由同一个位错源放出的其他位错也会被阻在障碍物前,这种现象称为位错塞积。紧挨障碍物的那个位错就被称为领头位错或领先位错,塞积的位错数目越多,领头位错对障碍物的作用力就越大,达到一定程度时,就会引起邻近晶粒的位错源开动,进而发生塑性变形或萌生裂纹。(见图)

3.金属材料常见的4种强化方式

(1)细晶强化

通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化,工业上通过细化晶粒以提高材料强度。

原理:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

效果:

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;

细晶强化的强化规律:

晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

处理方法:增加过冷度;变质处理;振动与搅拌;对于冷变形的金属可以通过控制变形度,退火温度来细化晶粒。

(2)固溶强化

合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

原理:溶入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。这种通过溶入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

影响固溶强化效果因素

a.溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

b.溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

c.合金元素的量。加入的合金元素越多,强化效果越大。如果加入过多太大或太小的原子,就会超过溶解度。这就涉及到另一种强化机制,分散相强化。

d.间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

e.溶质原子与基体金属的价电子数目相差越大,固溶强化效果越明显,即固溶体的屈服强度随着价电子浓度的增加而提高。

效果:

屈服强度、拉伸强度和硬度都要强于纯金属;

大部分情况下,延展性低于纯金属;

导电性比纯金属低很多;

抗蠕变,或者在高温下的强度损失,通过固溶强化可以得到改善。

(3)第二相强化

复相合金与单相合金相比,除基体相以外,还有第二相的存在。当第二相以细小弥散的微粒均匀分布于基体相中时,将会产生显著的强化作用。这种强化作用称为第二相强化。

根据位错的运动情况,合金所含的第二相存在两种情况:

a.不可变形微粒的强化作用(绕过机制)。

b.可变形微粒的强化作用(切过机制)。

弥散强化和沉淀强化均属于第二相强化的特殊情形。

弥散强化:第二相粒子均匀分布,一般情况是凝固前添加的,非合金化的元素,例如夹杂物冶金方法添加的粒子;

沉淀强化:是与基体保持某种位向关系,共格半共格关系,更多是铁素体析出;奥氏体析出的第二相,一般在室温条件下,与基体已经没有位向关系。

沉淀强化、析出强化与时效强化:同属于微合金作用元素的存在状态。

析出强化:是凝固以后析出,可能是奥氏体也可以铁素体等过程,更倾向于凝固后-奥氏体之间,主要起到细化奥氏体晶粒作用。只强调析出相不考虑与基体的位向关系。

时效强化,与沉淀强化一致,也是微合金在最终组织中以一定位向关系析出,只是需要热处理工艺配合。

效果:

第二相强化的主要原因是两相的存在阻碍位错运动,从而提高合金的变形抗力。

(4)加工硬化

金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。又称冷作硬化。产生原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。加工硬化的程度通常用加工后与加工前表面层显微硬度的比值和硬化层深度来表示加工硬化。从位错理论角度解释,主要是由位错间发生交截,产生的割阶阻碍位错运动;或是位错间发生反应,形成的固定位错阻碍位错运动;或是位错发生增殖,位错密度增加使位错运动阻力进一步增大。

加工硬化给金属件的进一步加工带来困难。如在冷轧钢板的过程中会愈轧愈硬以致轧不动,因而需在加工过程中安排中间退火,通过加热消除其加工硬化。又如在切削加工中使工件表层脆而硬,从而加速刀具磨损、增大切削力等。但它可提高金属的强度、硬度和耐磨性,特别是对于那些不能以热处理方法提高强度的纯金属和某些合金尤为重要。如冷拉高强度钢丝和冷卷弹簧等,就是利用冷加工变形来提高其强度和弹性极限。又如坦克和拖拉机的履带、破碎机的颚板以及铁路的道岔等也是利用加工硬化来提高其硬度和耐磨性的。

小结

影响强度的因素中最重要的是材料本身的成分、组织结构和表面状态;其次是受力状态,如加力快慢、加载方式,是简单拉伸还是反复受力,都会表现出不同的强度;此外,试样几何形状和尺寸及试验介质也都有很大的影响,有时甚至是决定性的,如超高强度钢在氢气氛中的拉伸强度可能成倍地下降。

金属材料的强化途径不外两个,一是提高合金的原子间结合力,提高其理论强度,并制得无缺陷的完整晶体,如晶须。已知铁的晶须的强度接近理论值,可以认为这是因为晶须中没有位错,或者只包含少量在形变过程中不能增殖的位错。可惜当晶须的直径较大时,强度会急剧下降。另一强化途径是向晶体内引入大量晶体缺陷,如位错、点缺陷、异类原子、晶界、高度弥散的质点或不均匀性(如偏聚)等,这些缺陷阻碍位错运动,也会明显地提高金属强度。事实证明,这是提高金属强度最有效的途径。对工程材料来说,一般是通过综合的强化效应以达到较好的综合性能。